Konkurenca na tržišču ter visoke zahteve naročnikov glede kvalitete, cen, dobavnih časov in nivoja storitve so nekateri izmed razlogov zakaj mora proizvodno podjetje intenzivno vlagati v optimizacijo, avtomatizacijo in informatizacijo svojih procesov. Temeljni lastnosti sodobne proizvodnje sta fleksibilnost in učinkovitost. Takšno proizvodno je možno vzpostaviti samo z ustrezno organiziranostjo tehnoloških procesov in na proizvodnjo vezanih poslovnih funkcij, ki so podprte z ustreznimi informacijskimi sistemi.

Zaradi vseh teh razlogov sodobna proizvodna podjetja veliko pozornosti ter sredstev namenjajo avtomatizaciji in informatizaciji proizvodnje. Tovrstne investicije oziroma projekti pomenijo korenite spremembe v načinu organizacije proizvodnje, izvajanja in nadzora. V tem prispevku opisujemo pot, ki jo mora prehoditi podjetje, da doseže visok nivo informatizacije proizvodnje.

Lastništvo procesov

Prvi korak pri tovrstnih pobudah in projektih je vedno določitev lastnikov procesov. Pod lastnikom procesa razumemo osebo, ki prevzema odgovornost za segment poslovnega procesa, zlasti za definicijo delovnih mest in pooblastil, pravil in postopkov. Pomembna je tudi odgovornost za definicijo pravil glede vzdrževanja popolnosti, točnosti in ažurnosti matičnih in transakcijskih podatkov povezanih s procesom.

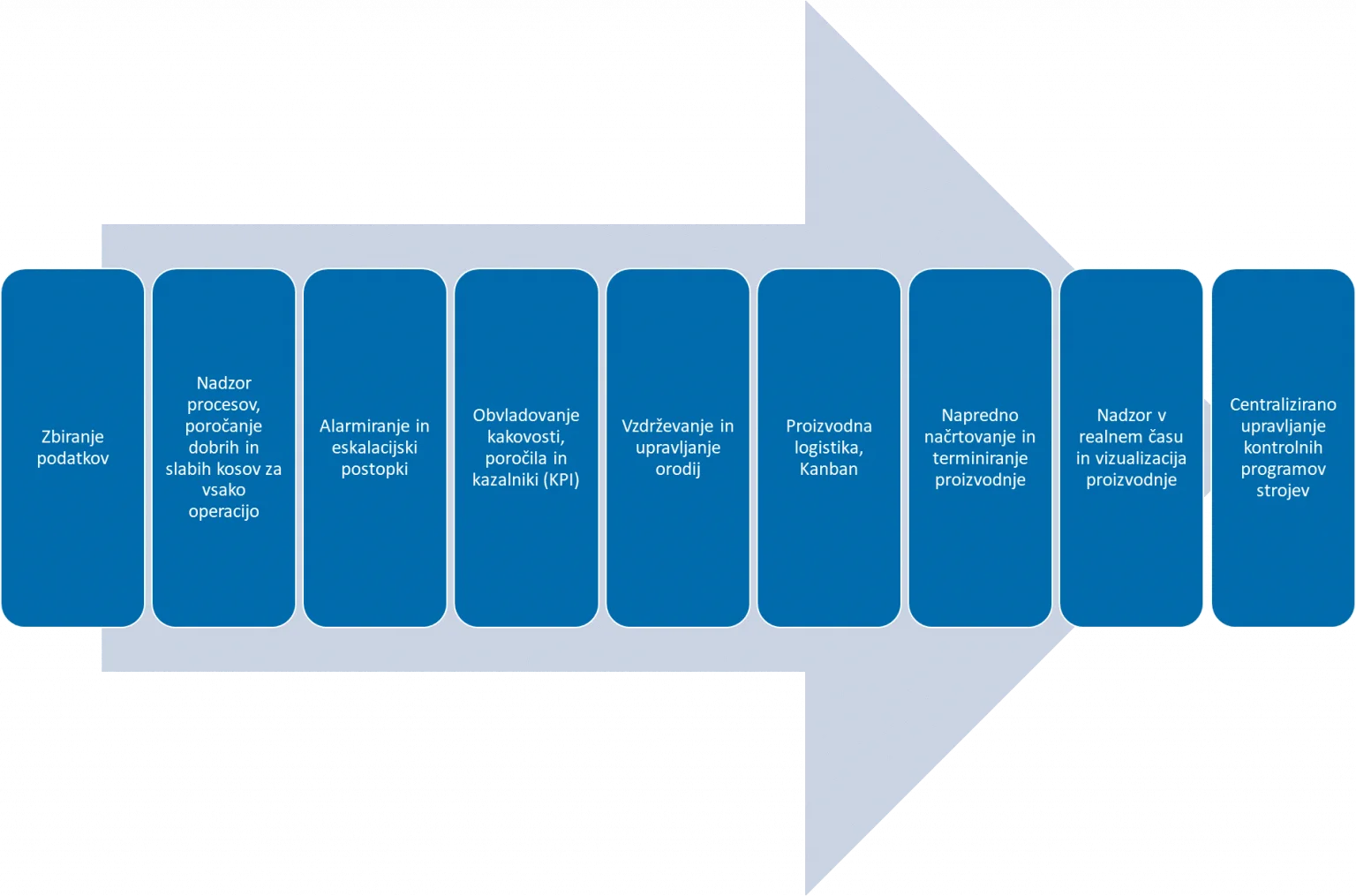

Zbiranje podatkov

Naslednji korak pri informatizaciji je navadno zbiranje in čiščenje podatkov. Pri tem gre tako za delo na integraciji v obstoječe informacijsko okolje, čiščenje in dopolnjevanje matičnih šifrantov za zagotavljanje vseh bistvenih podatkov za proizvodnjo. Pomembna je zlasti točnost kosovnic, bolj natančna definicija tehnoloških postopkov in normativov, definicija delovnih centrov in njihovih kapacitet, strojev in orodij, lokacij, delovnih mest, zaposlenih, njihovih veščin in opravljenih usposabljanj.

Nadzor procesov in poročanje o operacijah

Z nameščanjem terminalov v proizvodnji ter povezovanjem s stroji in drugimi napravami in senzorji se zagotovi pregled nad proizvodnjo v realnem času. Poskusno se lahko začne poročati o zaključenih delovnih operacijah. Sledi razširitev uporabe na celotno proizvodnjo s ciljem, da se doseže nadzor nad delovnimi procesi in konsistentno poročanje dobrih in slabih kosov za vsako operacijo tako iz strani strojev kot ročnih delovnih mest (terminali). Avtomatsko se lahko zajema in hrani tudi meritve in preglede povezane s kontrolo kvalitete.

Alarmiranje in eskalacijski postopki

Ko imamo enkrat dobro definirane procese, tehnološke postopke ter delovne centre z zaposlenimi in stroji in vidimo, da zajem podatkov in poročanje poteka rutinsko, lahko pričnemo z bolj rigoroznim načinom kontroliranja proizvodnje. Ko se kreirajo delovni nalogi in se razpiše delo v izmeni je možno za razpored proizvodnje, za vsako kontrolno točko definirati pričakovane dogodke. To so dogodki kot npr. poročanje o dobrih ali slabih kosih, poročanje o proizvodnih ciklih na stroju, ipd.

V kolikor sistem zazna, da pri poročanju o pričakovanih dogodkih prihaja do odstopanj lahko avtomatsko sproži alarm, ki bo obvestil vodjo izmene naj nemudoma preveri kaj se dogaja. Podobno lahko zaposleni ali stroj sproži tudi alarm ali eskalacijski postopek zaradi okvare na stroju ali orodju. Cilj je, da se v največji meri zmanjša jalov čas, ko proizvodnja stoji zaradi operativnih težav. S sistemom alarmiranja je možno krepko znižati reakcijske čase.

Upravljanje usposabljanj zaposlenih

Po IATF 16949 je potrebno zagotavljati celovit nadzor nad opravljenimi usposabljanji posameznih zaposlenih in dovoljenji za izvajanje posameznih proizvodnih operacij (ISO/TS 16949 6.2.2 Competence, training and awareness). Hkrati je potrebno določiti veljavnost usposabljanj oz. certifikatov in pravočasno opozarjati odgovorne o njihovem poteku ter potrebi po ponovni izvedbi usposabljanja. Zaposlenemu je potrebno preprečiti prijavo na operacijo, če zanjo nima veljavnega certifikata.

V kolikor je prišlo v tehnologiji do manjših sprememb, se lahko ob prvi ponovni prijavi zaposlenega na operacijo na ekran prikaže navodila glede spremembe v tehnologiji, ki jih je zaposleni dolžan prebrati in s pritiskom na gumb potrditi, da je navodila prebral in da jih razume. Po zaključenem koraku lahko začne z delom. Vse zgoraj opisane kontrole in poslovno logiko je možno implementirati in s tem zagotavljati sistemsko podporo upravljanja kvalitete in izobraževanj.

Poslovna inteligenca v proizvodnji

Že po nekaj mesecih uporabe nastane zajetna podatkovna baza o tem kaj se dogaja v vaši proizvodnji. Poleg pregledovanja standardnih poročil o produktivnosti proizvodnje in delavcev ter strojev (npr. OEE) se lahko poglobite v izdelavo bolj namenskih poizvedb in poročil ter analiz, da ugotovite kje so možnosti za nadaljnje izboljšave.

Vzdrževanje in upravljanje orodij

Uporabo orodij je mogoče zelo natančno spremljati. Na osnovi podatkov o uporabi je možno načrtovati vzdrževanje posameznega orodja in preprečiti morebitne izpade proizvodne zaradi okvare ali neodložljivega vzdrževanja. S spremljanjem časov potrebnih za menjave orodij na strojih je možno zaznati priložnosti za bistveno znižanje časa potrebnega za zamenjavo operacije/orodja in zmanjšati jalov čas, ko se ne proizvaja.

Proizvodna logistika

Pri določenih tipih kosovne proizvodnje obstaja zahteva po spremljanju šarž ali celo serijskih številk proizvodov in označevanju vgrajenih komponent tako na izdelku kot na embalaži. V ta namen je možno uvesti bolj natančen način spremljanja in označevanja komponent, izdelkov in embalaže. Sistem vam pomaga zagotoviti bolj natančno spremljanje in usmerjanje materialnega toka skozi vašo proizvodnjo.

Načrtovanje in terminiranje proizvodnje

Ko imamo na voljo urejeno bazo podatkov o proizvodnji in tudi realne podatke o tehnoloških časih in drugih vodilnih časih lahko pristopimo k projektu naprednega načrtovanja in terminiranja proizvodnje. Cilj takšnega projekta je, da sistem namesto vodje izmene ali planerja pripravi predlog razporeda proizvodnje glede na znane zmogljivosti in omejitve povezane s stroji, orodji, zaposlenimi in njihovimi kvalifikacijami ter razpoložljivosti materiala. Pri izdelavi razporeda se lahko upošteva prioritete glede izpolnitve prodajnih naročil. Možno je vzeti v obzir različne kriterije in omejitve, ki jih planski algoritmi poskušajo zadostiti.

Glede na povečevanje poslovnih zahtev po višji učinkovitosti je potrebno izpostaviti, da ima veliko proizvodnih podjetij še potencial pri povečevanju svoje konkurenčnosti ravno na področju planiranja proizvodnje.

Centralizirano upravljanje kontrolnih programov strojev

V proizvodnem okolju, kjer pogosto prihaja do menjave proizvodnih operacij na strojih in kjer je število strojev in robotov veliko je dostikrat zahtevno zagotavljati, da se za vsako operacijo na vsakem stroju naloži pravilni kontrolni program. S centraliziranim upravljanjem kontrolnih programov strojev je možno zagotavljati, da je proces nalaganja kontrolnih programov hitrejših in da ne prihaja do napak. Hkrati je možno upravljati z verzijami teh programov.

Sorodne vsebine

Vloga strojnega učenja pri zaznavi kibernetskih groženj

Zanima me več

Dogodek STIK 2025 – ko se posel preoblikuje v skupnost

Zanima me več

Je NIS2 res tak izziv – kot bi se vzpenjali na goro?

Zanima me več